5つの選ばれる理由

0.001ミリにこだわる

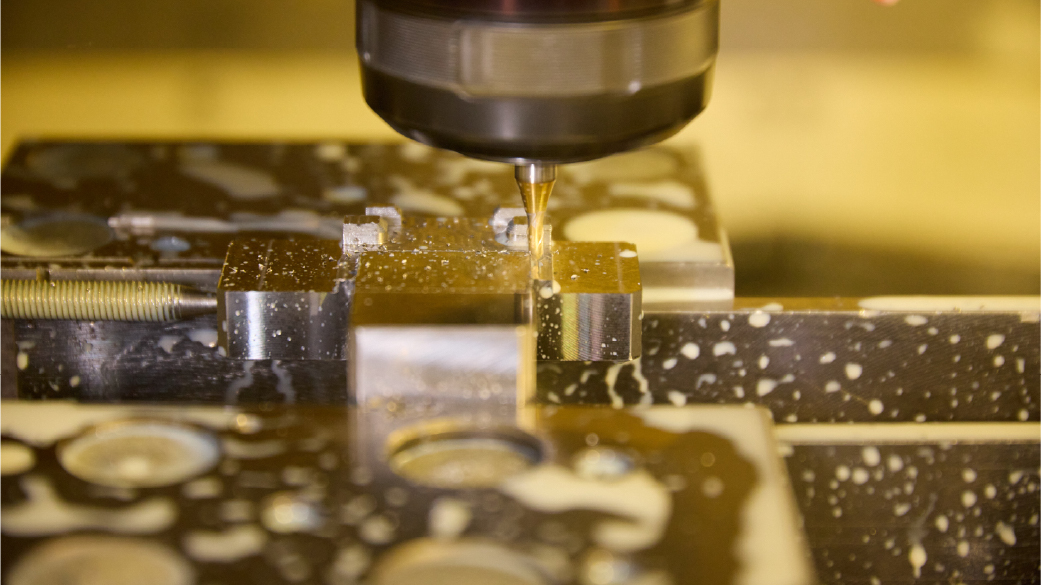

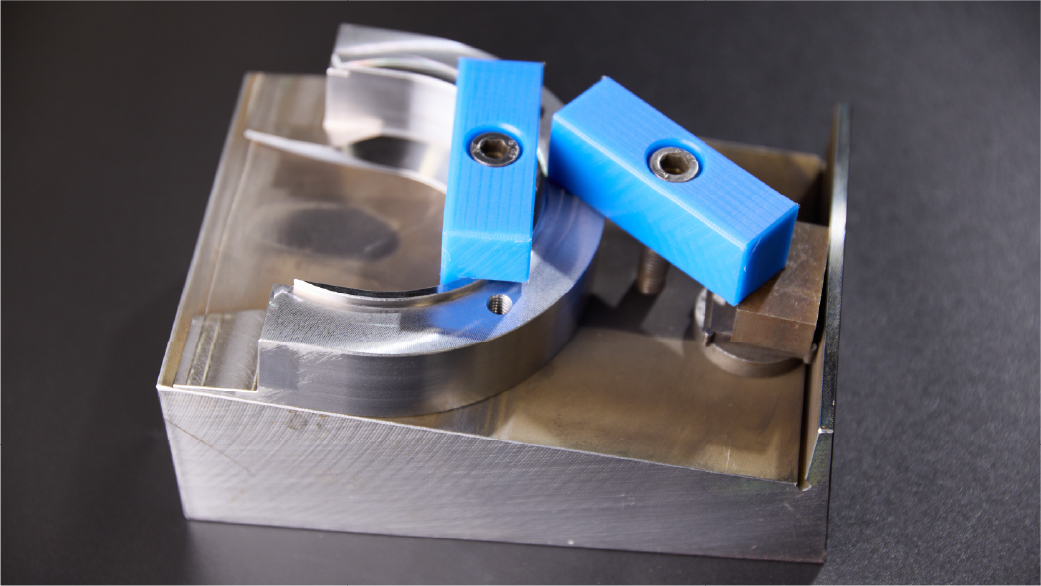

高い品質の高精度と難切削

0.001ミリ単位まで追求する超精密加工技術により、複雑形状や難削材にも確実に対応します。自社開発の治具や最新設備を駆使し、熟練技術者の経験を融合させることで、安定した品質と高い再現性を実現。精度と品質を徹底的に両立させ、お客様の厳しい要求仕様にも自信を持って応えています。

-

作業内容のご説明

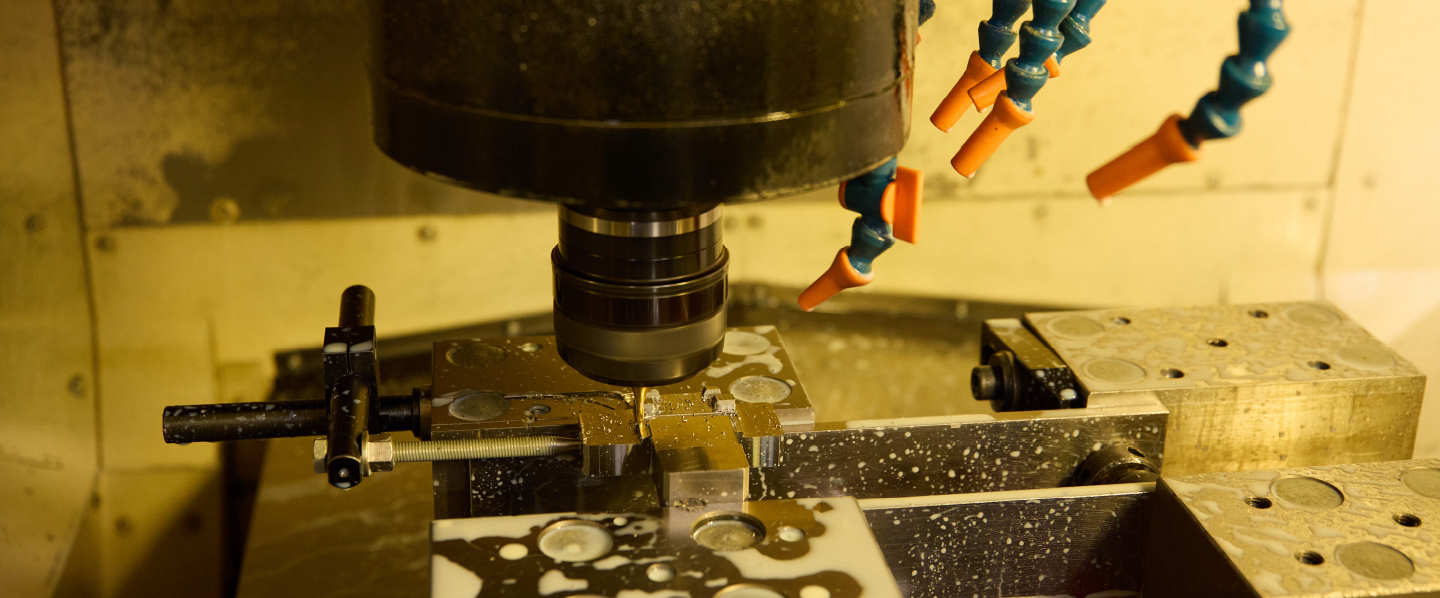

金型や精密部品の加工において、1/1000ミリ単位の誤差が品質を大きく左右します。

この工程では、最新のマシニングセンタを用いて、図面寸法を超える精度を追求。

温度・湿度・振動など、わずかな環境変化による歪みも想定し、工具摩耗の管理や切削条件を一つずつ最適化しています。 -

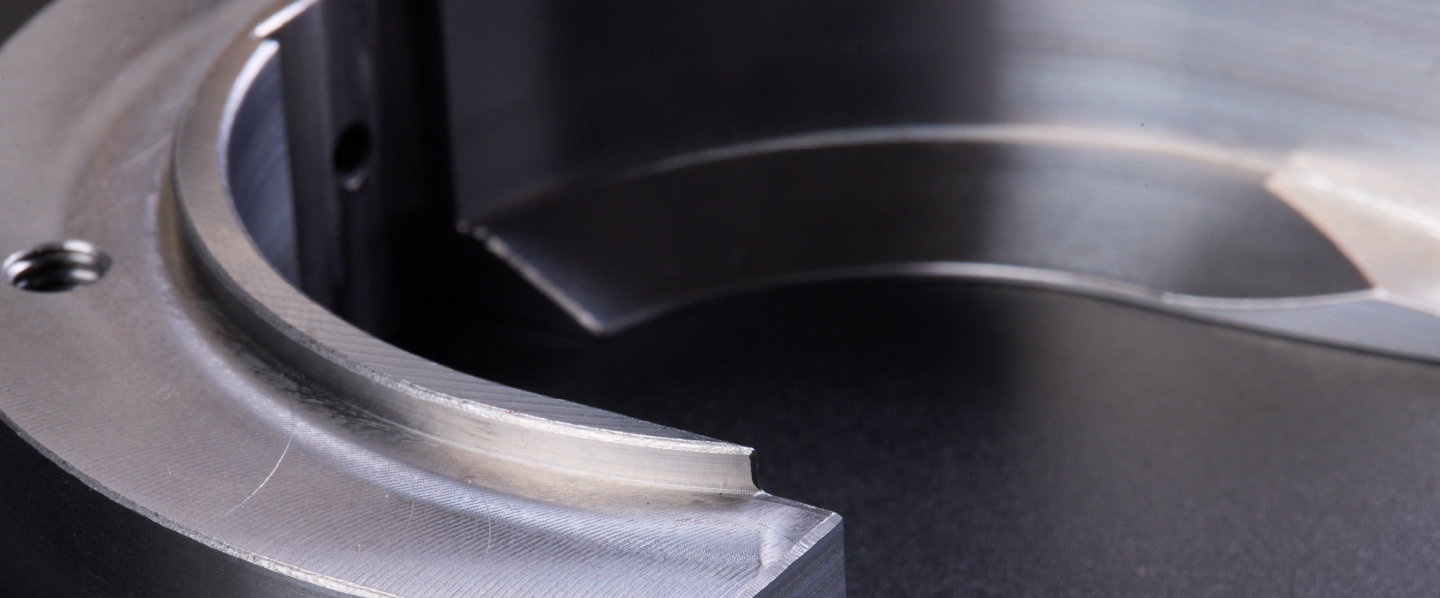

高精度・難切削へのこだわり

私たちは「寸法を合わせる」だけではなく、「製品の目的を正確に達成する」ことを使命としています。

刃物の音や切粉の形から機械の状態を読み取り、機械まかせにしない“人の感覚”を常に重視。

0.001ミリという数字の裏には、経験・勘・そして責任感が積み重なっています。

お客様の製品が現場で最高のパフォーマンスを発揮するよう、目に見えない部分まで丁寧に仕上げています。

開発スピードを加速する

圧倒的な生産力

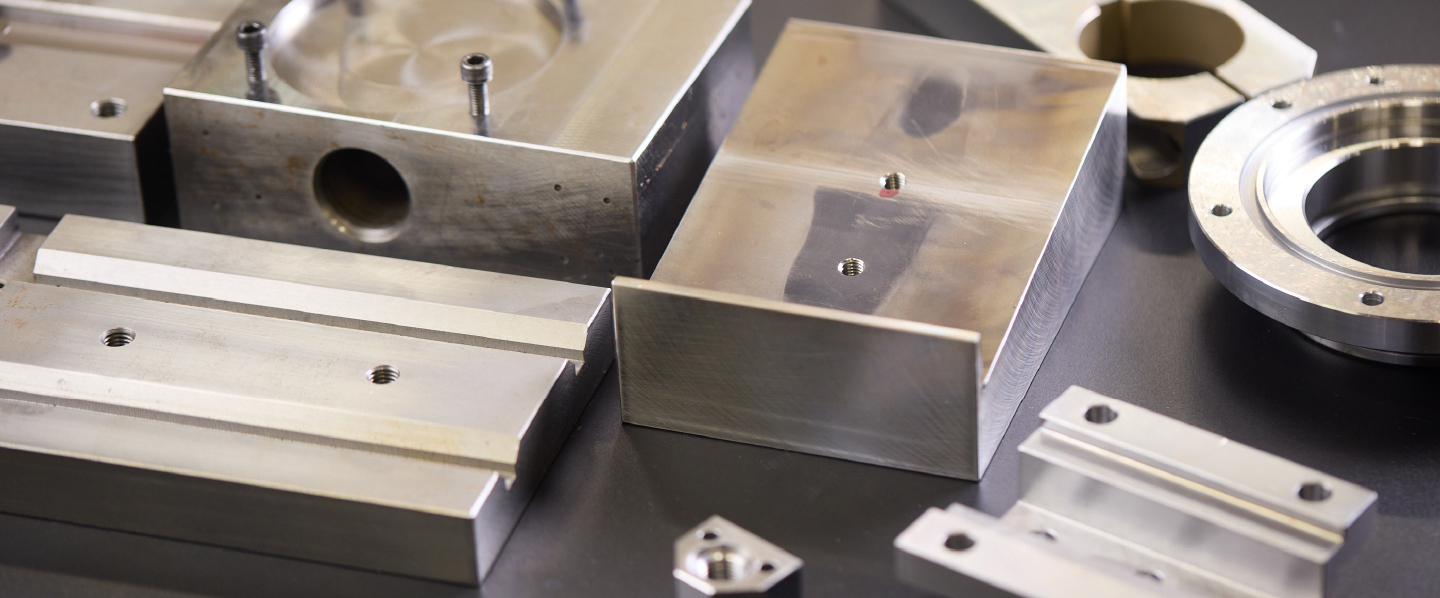

材料手配から加工、熱処理、研磨、さらに表面処理までをワンストップで行う一貫生産体制を整えています。

各工程を社内で連携させることで無駄な時間を削減し、部品がスムーズに流れる仕組みを実現。

外注に頼らずに完結できるため、納期の大幅短縮はもちろん、突発的な仕様変更や追加注文にも柔軟に対応できる圧倒的な生産力を発揮します。

-

作業内容のご説明

金属素材の切削から研磨、熱処理、表面仕上げまでをワンストップで対応しています。

複数の工程を社内で完結させることで、工程間の無駄を省き、リードタイムを大幅に短縮。

各部門が常に連携し、品質とスピードを両立させた生産体制を確立しています。 -

一貫体制へのこだわり

私たちは「早く作る」ことを目的にせず、「精度を保ったまま早く届ける」ことを追求しています。

各工程の職人同士が日々情報を共有し、前後工程を意識した段取りと仕上がり精度を徹底。

突発的な仕様変更や追加注文にも柔軟に対応できる体制を整え、お客様の開発スピードを支える真のパートナーとして力を発揮しています。

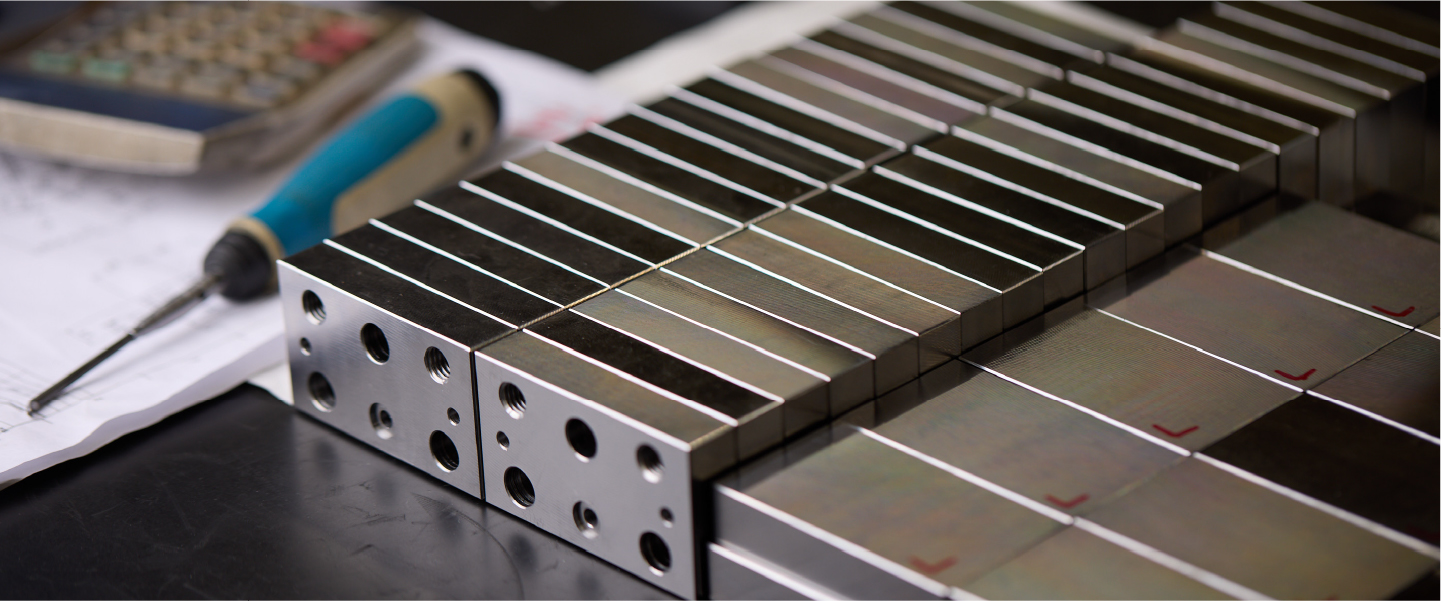

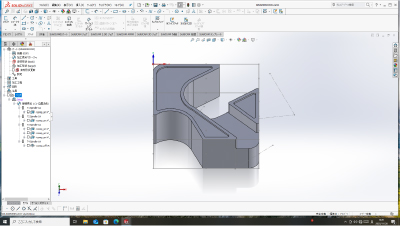

試作から量産まで一貫対応で伴走

単品試作から小ロット、多品種量産まで一貫して対応できる体制を構築しています。設計段階からお客様と密に連携し、試作で得た知見をそのまま量産へ反映させることで、品質の安定化とリードタイムの短縮を実現。開発初期から量産段階まで伴走することで、安心して任せられるパートナーとしてお応えします。

-

作業内容のご説明

設計段階での打ち合わせ内容をもとに、試作データや加工条件をデジタル管理しています。

図面情報や加工履歴、検査結果を一元化することで、量産時のばらつきを防ぎ、安定した品質を維持。

社内システムを通じて各工程がリアルタイムに連携し、効率的で再現性の高い生産を実現しています。 -

DX化による品質とスピードのこだわり

私たちはデジタル技術を積極的に活用し、属人的な作業を減らすことでミスを防止。

全工程の情報を可視化することで、判断・対応のスピードを飛躍的に高めています。

試作から量産までの一貫体制にDXを掛け合わせることで、精度・効率・顧客満足度すべてを高い次元で両立。

「納期・品質・柔軟性」すべてで選ばれる体制を追求しています。

独自治具と熟練技術が実現する

驚きの短納期

長年の経験から培った独自の治具開発と熟練技術者による高効率な加工ノウハウを組み合わせることで、従来では難しいとされる短納期対応を可能にしています。工程ごとの無駄を徹底的に排除し、製品ごとに最適化された治具を開発することで、品質を落とすことなくスピーディーに仕上げる体制を構築。

お客様の突発的なニーズにも柔軟に応え、ご満足いただける納期短縮を実現します。

-

作業内容のご説明

私たちは、わずかなミスが製品の品質だけでなく、お客様の納期や信頼にも影響を与えることを深く理解しています。

だからこそ「正確に早く作る」ことだけを目的とせず、「お客様の利益を守る」ことを最優先にしています。

加工条件の見直しから検査体制の強化まで、すべての工程を“お客様に安心して任せていただくための仕組み”として運用。

確実な精度管理と安定した再現性により、長期的な信頼関係を築けるモノづくりを実践しています。 -

治具開発へのこだわり

私たちは「既存のやり方に合わせる」のではなく、「製品に最適な方法を生み出す」発想で治具を開発しています。

熟練技術者の経験と分析に基づいた設計により、無駄を最小限に抑えた高効率加工を実現。

これにより、試作から量産までのスピードアップを図りつつ、常に精度と再現性を維持しています。

お客様の「すぐに欲しい」に確実に応える──それが、私たちのものづくりの信念です。

お客様の「すぐに欲しい」に応える、現場発想の短納期ソリューションです。

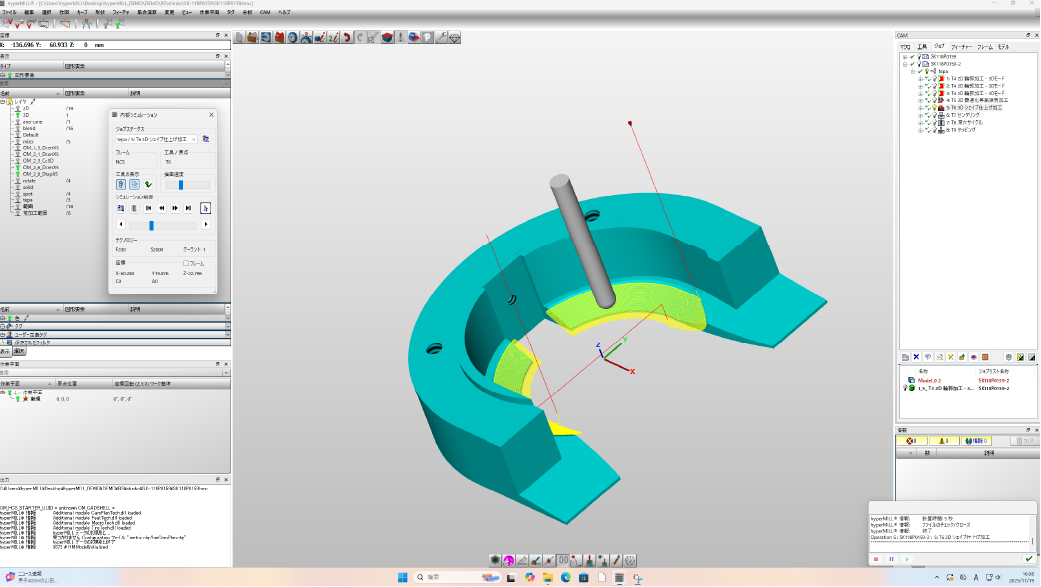

CADデータから即対応

設計スピードをそのまま形に

材料手配から加工、熱処理、研磨、さらに表面処理までをワンストップで行う一貫生産体制を整えています。

各工程を社内で連携させることで無駄な時間を削減し、部品がスムーズに流れる仕組みを実現。

外注に頼らずに完結できるため、納期の大幅短縮はもちろん、突発的な仕様変更や追加注文にも柔軟に対応できる圧倒的な生産力を発揮します。

-

作業内容のご説明

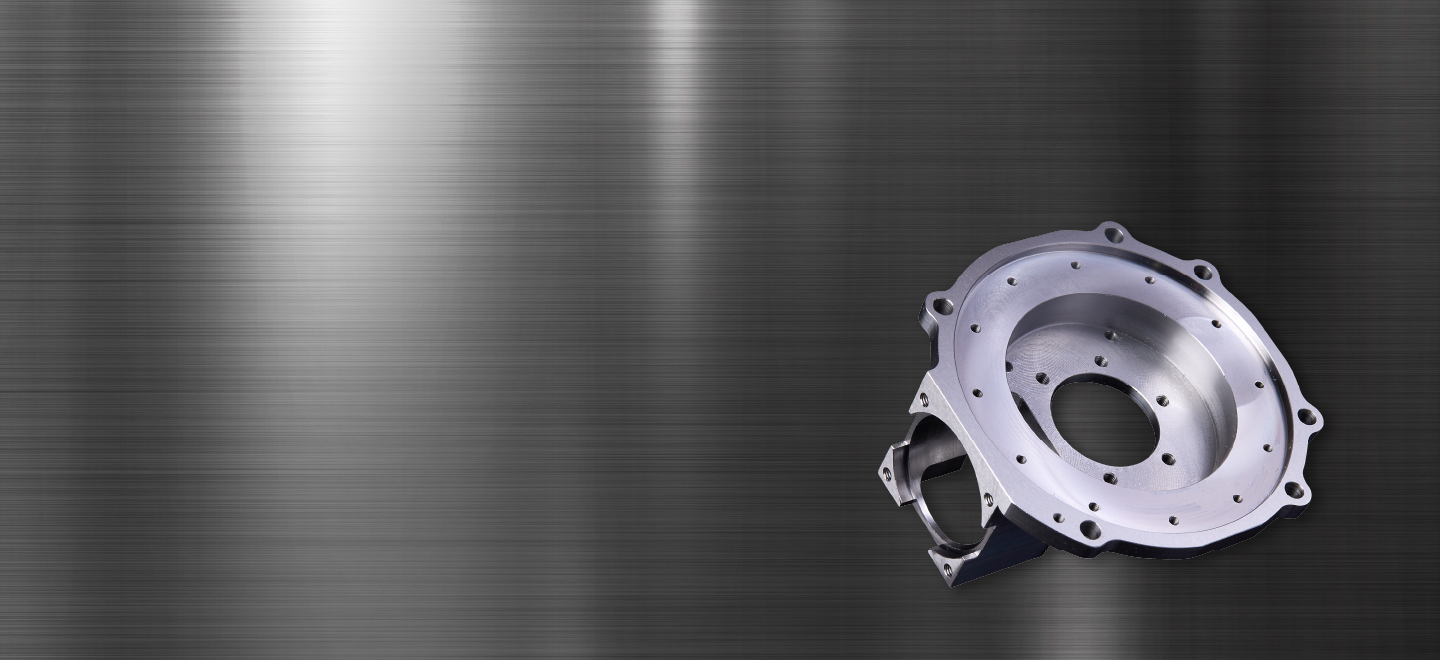

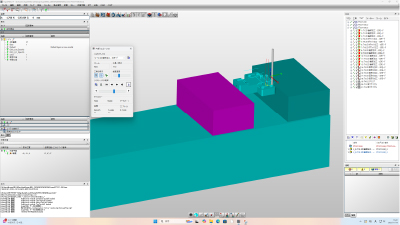

お客様から受け取ったCADデータをもとに、形状解析から加工プログラムの生成までを短時間で完了します。

2D・3Dを問わず、最新のCAMソフトを活用して最適な工具パスを自動生成し、データの受け渡しから実加工までをスムーズに連携。

設計変更や追加指示にも即時対応できる体制を整え、設計スピードをそのまま製造現場へとつなげています。

-

デジタル連携へのこだわり

私たちは、CADデータを「図面情報」ではなく「お客様の設計思想」として受け取ります。

その意図を正確に読み取り、加工工程に最適化することで、設計者の狙い通りの形状を再現。

独自のデータ管理フローにより、修正や再依頼にも迅速かつ正確に対応します。

「伝わる図面」「ズレない対応」で、設計者の時間的ロスを最小限に抑える――それが私たちのCAD対応の使命です。